製作の流れFLOW

プレス加工の中で最も難しいとされている「絞り加工」

この技術を使った赤川器物製作所の製作の流れの一例をご紹介します。

絞り加工とは

絞り加工とは、プレス機にセッティングした金型に材料(一枚の金属の板)を

挟み込み、金属の板に圧力を加えて引き伸ばすことで、円筒・角筒・円錐など、

繋ぎ目の無い容器形状に成形するプレス加工です。

絞り加工が抜き加工や曲げ加工より難しく、豊富なノウハウが必要とされるのは、

しわや割れを発生させない最適な条件を製品形状や材質・材厚に

合わせて設定することが難しいからです。

絞り加工のメリット

- 溶接や切削加工をせずに

繋ぎ目のない

円筒、角筒、円錐

などの金属製品を製作できる。 - 材料の変形量が大きいので、

加工硬化が大きくなり、

薄くて丈夫な

加工品ができ

軽量化

も同時に実現できる。 - 絞り加工で可能な形状を形成

する事により、工数の削減が

可能となり、

納期の短縮と

精度に優れた

大量生産

が可能になる。

こちらの製品を製作します。

-

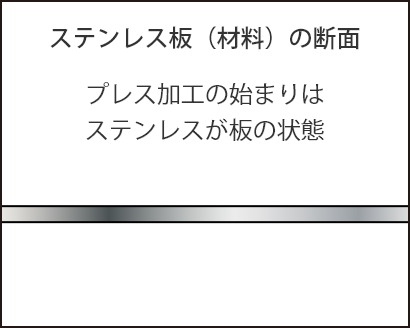

No.1絞り

(ドロー)

1枚のステンレス板をプレス機にセットして絞り加工を行ないます。

絞りの仕上がりは今後の工程において大きな影響を与えます。

ダイ(下型)に1枚のステンレス板材をセットし、成形時のしわを防ぐ「しわ押さえ」で押さえます。

しわは、成形中のワレの原因にもなります。

板材にパンチ(上型)を押しあて、ダイに押し込みます。

1工程当たりの絞り深さには限度があるため、成形する「深さ(高さ)」によっては、何度か絞り工程が続き、徐々に製品に深さ(高さ)を出していくものもあります。 -

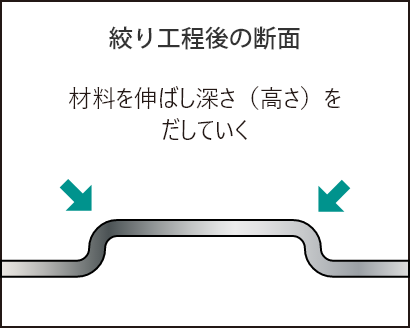

No.2整形

(リストライク)

更にこの工程において、製品の形状とするために、文字通りプレスで整形します。

-

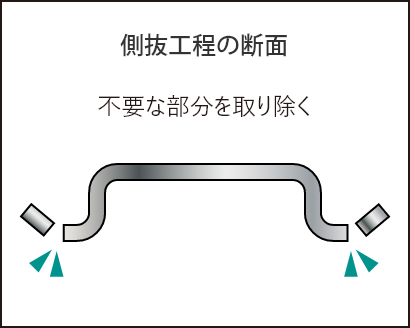

No.3側抜

(トリミング)

外周の不要な部分を打ち抜く加工方法です。

加工材から丸や四角などの必要な形状を型取りします。 -

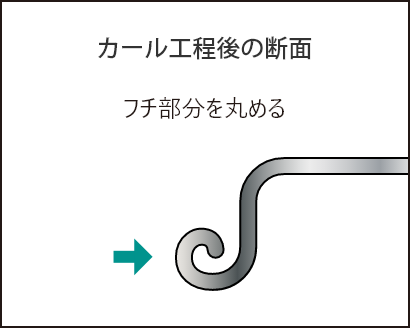

No.4カール

(フチ巻き)

フチの部分を丸めます。

フチの強化と、肌が触れた際の安全対策を目的にしています。 -

No.5仕上げの加工、

洗浄、検品包装研磨やハンドルの溶接等、仕上げの加工は、その製品ごとの用途や仕様に応じて行います。

最後に洗浄、検品・包装され出荷となります。

動画もご覧いただけます。